更新时间:2024-12-30

更新时间:2024-12-30 点击次数:41564

点击次数:41564

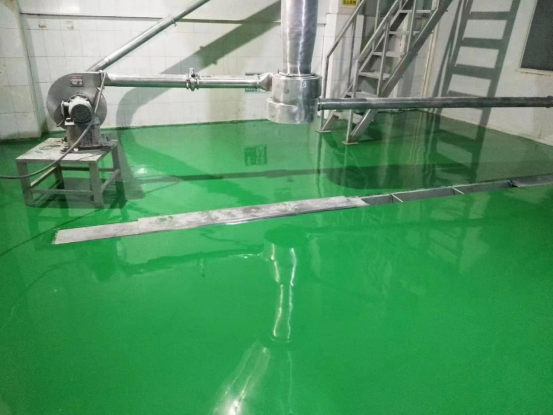

环氧涂层对于保护表面免受各种类型的损坏(从划痕、磨损到化学品等)非常重要。尽管它们可以在低温下使用,但环氧涂料必须采用适合当前环境的特殊技术进行处理和涂覆。

将环氧树脂和硬化剂混合在一起会产生化学反应,产生热量。环境温度和混凝土温度都会影响环氧树脂的反应速率和固化程度。如果在较低温度下涂覆涂层,环氧树脂可能会显得足够硬化,但它不会完全固化或达到其设计的物理性能,最终导致其过早失效。

为确保化学反应良好启动并促进最佳固化,请在使用前用加热灯加热树脂和固化剂或将其置于加热环境中。如果在户外使用环氧树脂,可以用硬质铝箔背衬绝缘片建造一个小型便携式环氧树脂存储盒,内部装有普通灯泡或电加热垫,以保持 21 - 32°C 的温度。这种方法将使温暖的树脂和硬化剂保持在工作区域附近,并防止材料在混合和应用之前冷却。

在环氧树脂完全固化期间,该区域必须保持加热。如果制造商的文献称环氧树脂固化时间为八小时,则假设这意味着在 21°C 下的八小时。如果基材和环境温度较低,固化时间会较长。根据一般经验,温度每下降约 10°C(从 21°C 开始下降),固化时间就会加倍。因此,如果基材和环境只能加热到 10°C,则环氧树脂将需要大约 18 小时才能固化。请记住,除非专门为寒冷天气使用而配制,否则大多数环氧树脂在低于 10°C 的温度下永远不会完全固化。

除了专门配制并标有低温固化能力的涂料外,环氧涂料通常最适合在 10°C 以上的温度下应用。然而,理想的应用温度取决于产品。要了解所涂产品的最低建议施工温度,施工人员应参阅环氧涂料文献或联系制造商。然后,他们应确保涂层环境在施工期间和整个固化期间保持在该温度或以上。

当环氧树脂和硬化剂混合在一起时,就会开始化学反应。环境温度、待涂混凝土和环氧混合物的温度都会影响环氧化学反应的速率或速度,以及固化程度。较高的温度会加速化学反应,而较低的温度会减慢反应。两者都会直接影响环氧树脂的固化时间和物理性能。

此外,温度对环氧树脂的操作性能也有影响。随着温度下降,环氧树脂变得更厚并且无法正常流动。这意味着在寒冷天气下测量和混合环氧树脂和硬化剂要困难得多,这可能导致混合不完全并增加涂层失效的风险。冷而厚的环氧树脂和冷基材也会导致应用问题,例如成品外观不均匀和气泡。

确保树脂和固化剂以正确的混合比例使用非常重要。 A 部分和 B 部分按比例混合会严重影响环氧树脂正确固化和达到最终强度的能力。最佳做法是混合全套环氧树脂,不要尝试将其分解并混合较小体积的环氧树脂。

正确的混合比例取决于产品——这是使用前仔细阅读说明的另一个原因。许多环氧涂料的混合比为1:1,即一份体积的A部分(环氧树脂)与一份体积的B部分(固化剂)。然而,2:1、3:1 和 4:1 的混合比例也很常见。

在某些情况下,由比例失调引起的缺陷在应用过程中在视觉上是显而易见的。比例失调的最明显证据是环氧涂层无法固化——化学反应没有完全进行,因此涂层保持柔软和发粘。相反,以错误比例混合的环氧树脂可能反应太快,导致固化涂层破裂。

其他时候,按比例混合的环氧涂料可能看起来已正确固化,并且与按适当比例混合的涂料在视觉上没有不同。然而,涂层的柔韧性、耐化学性、耐水性和硬度都可能受到比例混合的不利影响。根据涂层的使用环境,这些缺陷可能不会立即被注意到。例如,按比例混合的环氧地坪涂料一开始可能看起来很好,但在地坪使用后,涂层很容易被划伤、接触水或化学品时变色或分层。

树脂和固化剂应充分混合。与往常一样,在混合之前预混合 A 部分和 B 部分。然后,使用慢速钻头和桨式搅拌机将两部分混合在一起至少约两分钟。切勿用手混合!

混合时刮擦容器的侧面和底部。较小体积的混合容器将提高化学活性,因为有限的表面积不会消散化学反应产生的热量。例如,在三加仑的容器中混合两加仑的环氧树脂。

当涂在较温暖的表面上时,环氧树脂会变稀,流动得更顺畅,渗透得更好,从而产生更强的粘合力。可以通过在该区域周围建造固化帐篷并使用便携式加热器或加热灯来加热将要涂覆的室外区域。切勿使用不通风的明火热源,例如火蜥蜴或催化加热器。这些类型加热器的废气会污染表面、提高湿度,并且废气引起的CO 2 水平会影响环氧树脂的固化并最终导致涂层失效。除非在密闭空间(例如固化帐篷或盒子)中使用,否则催化加热器似乎不会造成问题。

当在较冷的温度下涂覆时,较慢的固化可能导致在环氧树脂表面形成胺腮红。腮红感觉就像固化环氧树脂表面上的一层蜡膜。如果需要涂第二层,在涂第二层之前,立即使用百洁布加用温水清洗表面。在水蒸发之前,用干净、不起毛的毛巾擦干表面,并用中砂纸打磨任何剩余的光泽区域。在涂覆涂层之前,确保清除所有打磨残留物。

在开始任何项目之前,了解在寒冷天气下使用环氧树脂的效果非常重要,以便您可以做好适当的准备。通过将这些步骤实施到您的准备和申请过程中,您将确保获得成功的结果。